行業應用

Resources

零件氣密洩漏測試/IP65/66/67/68防水測漏應用

差衰減洩漏測試

向產品施加壓縮空氣或氣體是最廣泛使用,準確和方便的洩漏測試方法之一,在整個製造領域得到廣泛使用,以確保產品質量和安全性。在最簡單的形式中,壓力衰減測試包括使用單個傳感器來監視測試項目中的壓力並檢測隨時間的任何下降(絕對壓力衰減)。壓力的顯著下降表示洩漏,因此是失敗的。

但是,絕對方法的主要缺點是,傳感器必須能夠在初始化階段增加壓力時監視壓力,並且必須足夠靈敏以檢測測試階段壓力的微小變化。測試壓力可能在8 bar的範圍內,並且需要0.001 mbar的靈敏度才能檢測到小的洩漏。無法找到具有這些特徵的傳感器。

絕對壓力衰減方法的第二個缺點是絕熱過程的影響。當物品升至測試壓力時,溫度會升高。後續的散熱可能會導致測試階段的壓力下降,而儀器會錯誤地認為這是洩漏。

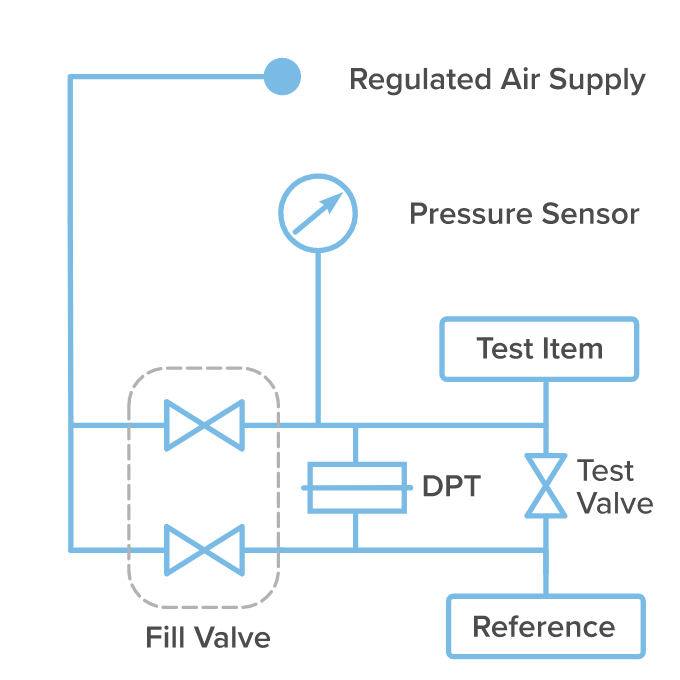

微分法

使用壓差測量來檢測測試項目中的壓力衰減是洩漏檢測的最靈敏方法之一,也是使用生產線洩漏測試儀的Furness Controls系列最普遍使用的一種方法。 差分法使用兩個壓力傳感器。第一個是絕對傳感器,其範圍涵蓋大氣壓和所需測試壓力之間的範圍,第二個是高度靈敏的壓差傳感器(DPT),用於檢測測試階段的洩漏。

這種方法的另一個特點是在參考零件或體積旁邊對試件加壓,差壓傳感器用於檢測兩個零件之間的相對壓力變化。由於測量的是密封體積和洩漏部分之間的差異,因此壓力傳感器的測量範圍大大減小,因此可以非常高的靈敏度檢測非常小的洩漏。

這種方法的第二個優點是絕熱過程的影響在某種程度上被抵消了。在測試和參考中,任何升溫和降溫效果均會發生,因此不會引起壓力差。

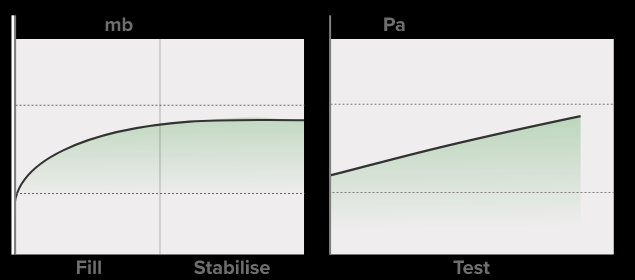

測試的標準階段

標準壓差衰減測試具有3個主要階段:

(1)填。填充閥打開,並且在所需壓力下將空氣引入零件(和基準)。

(2)穩定。填充閥關閉,將測試項目和參考體積與壓力源隔離。在此階段中,洩漏量大(大)的物品的壓力會下降,並且測試不會繼續進行。此外,零件在受壓狀態下的物理變形可能會在填充階段之後繼續,並且確保在測試階段開始之前完成該過程是有益的。

(3)測試階段。關閉測試閥,壓差傳感器監控測試項目和參考體積之間的相對壓力。

選擇參考量

使用我們的檢漏儀之一測試零件時,有三種可能性可供參考:

(1)檢漏儀的內部容積。對於大多數零件,將基準端口堵住並針對檢漏儀的內部容積進行差分洩漏測試就足夠了。

(2)外部參考體積。如果壓差傳感器參考側的體積與測試側相差不大,則可獲得更準確的結果,因此對於較大的測試項目,可以安裝外部參考體積。

(3)已知的好物品。在蠕變和絕熱效應需要很長時間才能穩定的情況下,通過將另一個測試項目連接到參考端口可以獲得更快,可能更準確的結果。此項目必須通過其他方法驗證為不洩漏。

我們的專長

Furness Controls是低壓範圍內差壓傳感器製造領域的專家,具有無與倫比的靈敏度。因此,我們的檢漏儀只能測量0.1 Pa的測試項目中的壓降。對於實際測試項目,這可以轉化為僅0.01 ml / min的洩漏率。

Furness Controls洩漏測試儀提供廣泛的壓力和洩漏範圍,高度可定制,並且可以將壓差衰減測試與其他測試方法(例如阻塞測試,密封零件測試,鐘形測試和斜坡測試)按複雜的順序進行組合。廣泛的可用I / O和氣動輸出意味著這些檢漏儀可以為您的產品提供整個測試站,或者與PLC驅動的設置集成。